真空タンクの製造工程です。

日ごろは、当社の自社製品 セミオーダー型真空タンクをご愛顧いただきまして

誠にありがとうございます。

今回 、VS-Vシリーズに新製品が追加されました。

今までは、直径139mmまででしたが、直径216.3mmを規格化しました。

下記の写真は、タンク胴体の穴明け作業です。

熟練の”鉄の料理人”が、特殊工具で加工します。

日ごろは、当社の自社製品 セミオーダー型真空タンクをご愛顧いただきまして

誠にありがとうございます。

今回 、VS-Vシリーズに新製品が追加されました。

今までは、直径139mmまででしたが、直径216.3mmを規格化しました。

下記の写真は、タンク胴体の穴明け作業です。

熟練の”鉄の料理人”が、特殊工具で加工します。

8月に入り、30℃を越す日が続いていて…とても暑いです!!

みなさん、暑さに負けずに…仕事頑張ってます!!

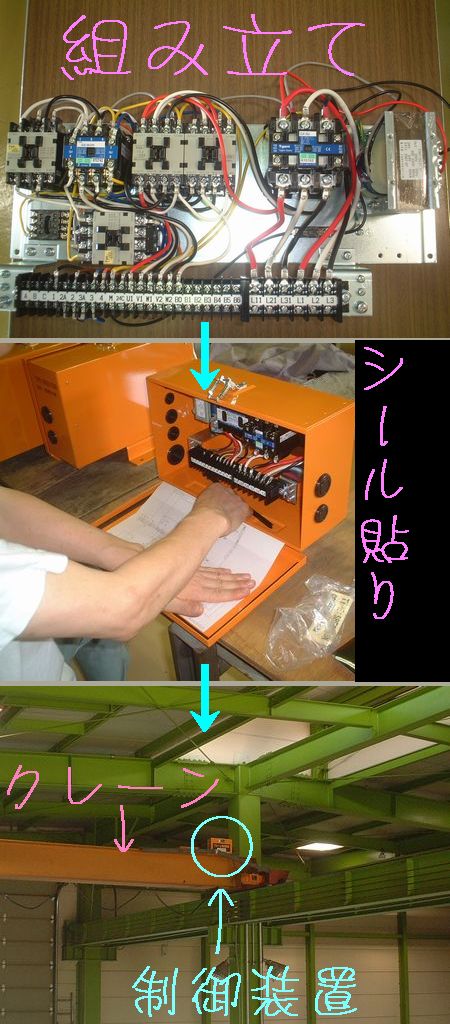

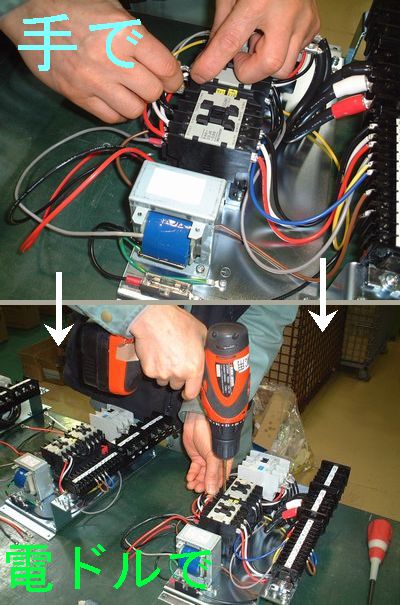

今日は、前回紹介したクレーンの制御装置のことを書いていきたいと思います。

先週に引き続き、組み立て作業は毎日行われています!!しかし、人数が減ってしまい少人数になってしまいました。

前回のブログでは、上からの組み立て作業風景の画像だったので、今回は一連の流れの画像を貼りました。

一番上の画像が、制御装置の中身です。この導線を取り付ける作業をみんなでやっています!!回路図のような図面を見ながら取り付けていくので、何本もあるのでとても大変な作業です。

二番目の画像は、組み立て終わった装置を箱に入れて、シール貼りをしているところです。箱に入れる作業は前日にやってしまったので写真はないのですが、組み立てた装置をこのような箱に取り付けていきます。そして、しっかり動作するかどうかの検査をやってから、シール貼りを行います。

シール貼りと言っても、正確に90°で貼っていかなければいけないので、なかなか大変な作業です。

シールが全て貼り終わったら…ついに完成です!!完成品を一つ一つ丁寧にダンボールに詰めて、出荷します!!

そして、完成した制御装置はこのように使われます。

三番目の画像、小さくてわかりにくいですが…クレーンの上のところに設置されます!!かなり高い位置にあるので、気づきにくいです。

クレーンに比べて制御装置はとても小さいけど、これがないとクレーンが動かないから…とても大きな役割を果たしています!!

何人もの人が毎日作業してくれるおかげで、制御装置も役割を果たせるようになるから…きっとみんなの努力は他の会社で感謝されるのではないかな、と思います。

皆さん、本当に毎日毎日…ありがとうございます!!!!!

つくりましたよ!!

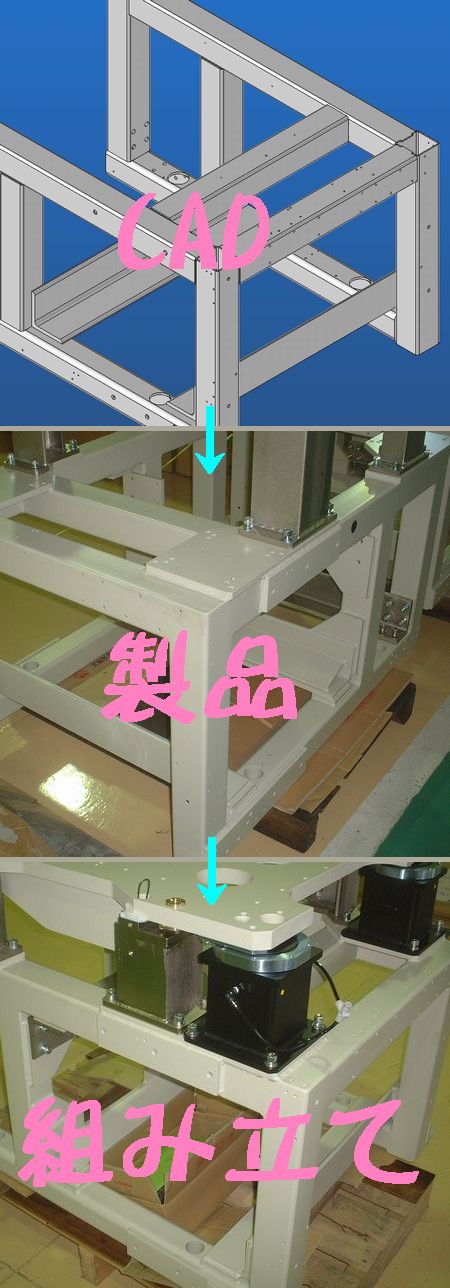

今回はですね…製品の紹介ではなく前回のブログと同様に、製品ができあがるまでを紹介したいと思います!!

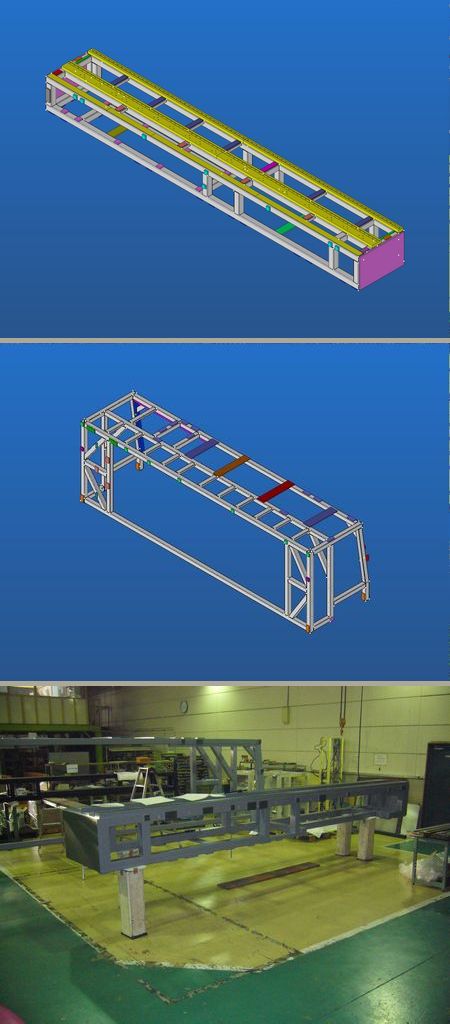

紹介する製品は…『フレーム』と言われるものです。

まず、図面が届いたらそれのデータをつくっていきます。

↓

①CAD

ここで登場するのが…私です。私がCADでフレームのモデルを作成します。

私のデータをもとにつくっていくため、図面通りにモデルをつくっていきます。

完成したモデルが、一番上の画像です。

↓

②レーザー

CADでつくったデータを機械に渡して、1本の長い角パイプを切断していきます。

私の失敗に気づかないまま切断すると・・・・・。

なので、切断する前に確認してもらいます。

↓

③溶接

切断してもらった何本もの角パイプを、溶接して形にしていきます。

暑い中、火花を散らしてみなさん頑張ってます!!

↓

④塗装

フレームの形ができあがったものを塗装します。

塗装されたものが、真ん中の画像です。

↓

⑤組み立て

塗装されたものに、いろんな部品を組み立てていきます。

組み立ての際にフレームに傷をつけてしまうと大変なことになるので、慎重に組み立てていき

ます。

↓

⑥完成

いろんな部品を組み立て終えたら…ついに完成です!!

おおまかですが、こんなかんじで一つの製品ができあがります。

不良品を出さないために、みんな慎重に作業に取り組んでおり、なおかつ納期に間に合わす為に早めの作業をしています。

私はCADでしかフレームをつくったことはありませんが、実際の製品をつくるのは本当に大変なんだな・・・と、改めて思いました。

8月も残すところあと3日。お盆はとっくに過ぎたのに、日中はまだまだ暑いと言える日が続きます。

しかし最近…数週間前に比べて夜は肌寒い。そろそろ秋の気配を感じます。

今日は、このブログを書く前に何について書こうかとても悩みました。現場のほうに行けば製品のことなんていくらでも書けるのですが…悩みました。

考えながら部屋から組立棟をながめていたとき、ふと目に入ってきたものがあったのです!!

その周りにはいろんな物が置いてあるのですが、それだけがピカピカとひときわ輝いていました!!

そぉ!!その正体は…なんと!!タンクです☆彡

タンクが目に入ってきたから、タンクのことが気になり…今日のブログは『タンク』について書くことに決めました。

なんでそんなに気になったのかって言うと、あの輝きです!!

これがそのタンクです↓↓

写真を撮りに行ってまじまじと見たら…鏡のようなかんじでした。そして何も気にせず写真を撮ったら…タンクに、タンクを磨くための布が写りこんでしまい慌てて撮り直しましたよ!!撮り直しても、タンクにはなにか写ってますが…。

タンクの説明…『圧力タンク』とだけ言っておきます!!

今日は、製品の説明ではなく…ブログに書く題材探しについて書いてみました。

たまには、こんなブログもいいのかなぁ…なんてことも思ってみたりしてます。

来週、また中学生が職場体験に来るので…たぶんまたブログを一緒に書くと思います!!

9月に入ってから雨が…結構降ってる。

9月1日にあった『第25回 諏訪湖新作花火大会』に行ってきたのですが、日中は快晴で暑いくらいだったのに、花火が始まる1時間くらい前から雨が降り出し…終わったころにやみました。

夏の終りとともに台風がやってきたので、すごく暑かったり…雨で寒かったり…。

過ごしにくい日が続いています。

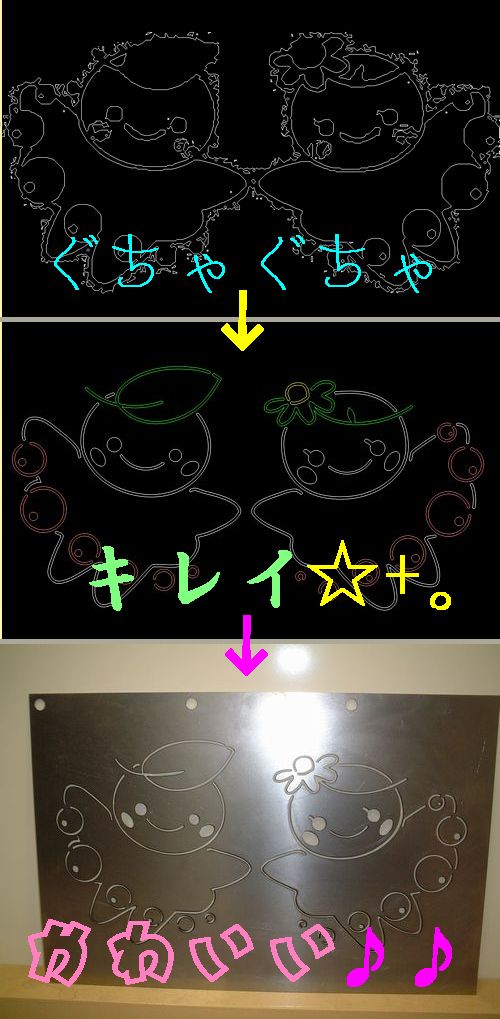

赤田工業がある池田町では、『てるてる坊主アート展』というものが開かれるため、作品を出そうということで、てるてる坊主をつくりました。

できあがったてるてる坊主の画像はちょっとないため、どんなかんじでつくっただけ紹介します!!

まず、画像をDXFデータに変換させてそれをCADで読み込みます。それが一番上の画像なのですが…線がごちゃごちゃでかなりわかりにくい絵でした。

それを描きなおして…きれいな絵にしました。それが真ん中の画像です。描き直すのがかなり大変ですごい時間がかかりました。

次に描き直したDXFデータをもとにレーザーで加工してもらいます。

いつもなら簡単にデータを読み込んでくれるのですが、私が描いた絵がいけなかったのか全然きれいに読み取ってくれなくて、細かく修正してもらってやっと読み込めるようになりました。

一番下の画像は、試しにレーザーで絵を抜いてもらったものなのですが…可愛くできてて嬉しかったです☆+。

実際につくったてるてる坊主は…板を丸めてもらってあるのですが、いい具合にてるてる坊主ができあがりましたよ♪♪

みんなでつくったてるてる坊主が見たい人は、9月13日~9月17日まであずみ野池田クラフトパークに展示されてるので、ぜひ見に行ってくれたら嬉しいです!!!!

♪♪てるてる坊主てる坊主 明日天気にしておくれぇ♪♪

今週の水曜日は…仕事が忙しくて更新が遅れました。

秋になったにも関わらず、相変わらず暑い毎日。いったい秋はどこへ行ったのでしょうかね・・・。

きっと、こんなに晴れの暑い日が続くのは…彼らたちが見守っててくれているからですね!!

今日は、この前ちょっとだけ触れた彼らたちのことを書きます!!

まず、彼らたちとは…そぉ!!てるてる坊主たち!!

9月5日のブログで紹介したてるてる坊主のことをもう少しかきたいと思います。

まずは完成品をごらんください♪♪

これが例のてるてる坊主なのですが…これが出来上がるまでにかなりの苦労がありましたよ。

このてるてる坊主の話が私の元へ来たとき、デザインはどうしたらいいのか本当に迷いました。

そこへ、上司が池田町のマスコットである『てるみん・ふ~みん』の画像を探し出してくれて、すんなりそれを使うことに決めました。

作業の流れは9月5日のブログを読んでください!!

小さいころはティッシュを丸めててるてる坊主をつくっていた私・・・今でもたまにつくりますが、ティッシュではないものでてるてる坊主をつくったのは初めてです。

今回、数人の手でつくられたてるてる坊主。これからも私たちを見守っていてくれたら嬉しいな☆+。

たくさんの人の願いがちゃんと届くことを…祈っています☆+。

それにしても…残暑、長すぎませんかねぇ。もう9月も終わるというのに、日中は30℃をこえる毎日…いい加減、暑いです。。。

先週は…研修中で長野県にはいなかったため、ブログが更新できませんでした。

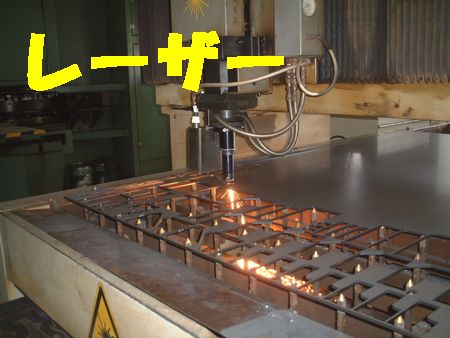

今日は、2回取り上げている…てるてる坊主をつくった機械を紹介します。

てるてる坊主の形が作られたのは、レーザーで材料を切っていく機械。

画像のように、薄い板にレーザーを当てて加工していきます。主には…角パイプの穴をふさぐメクラや、コマをつくったりしています。

このレーザーもCADを使ってプログラムをつくっているのですが、私が苦手な2次元CADが使われています。

前に、てるてる坊主の絵を載せましたが…なぜ大変だったかと言いますと、私が使っている3次元CADでは絵を読み込んでくれたのに、レーザーのほうでは読み込んでくれなかったのです。

そのためにプログラムがまったく作れず、レーザー担当の人に直してもらいました。

私は、まじまじとレーザーで加工されているところを見たことはありませんが、たまにレーザーで加工してもらうための図面を私がCADでかくので、その時は見てみたいかなぁと思っています。

ちなみに、中学生が職場体験の時にブックスタンドをつくりましたが、その時もこのレーザーを使って加工していました。なんか、とても楽しくやっていたみたいで…機械を操作するのも楽しいんですね♪♪

えっと…長くかいたわりにはあんまり詳しく説明してませんが、今日はこれで終り!!

今週のブログ…更新が遅れました。↓↓

今回は、私が仕事終わったあとに遊び心で作ったものを紹介しちゃおうかなぁって思います☆+。

画像を見ておわかりの通り、CADでケーキをつくってみました!!

なぜケーキなんかつくったかと言いますと…その2日後くらいに知人の誕生日があったからです!!

前にも友達の誕生日にCADでケーキを作り、ケータイのカメラで撮ってメールで送ったらとても喜んでもらえたので、今回もつくってみました☆

しかし、思った通りに作り上げることができず…結局メールで送ることができませんでした↓↓

一番苦労したのは…作れなかったローソクです。

小さいから絵も細かく、作ってみてもローソクらしくなかったのでやめました↓↓

んまぁ、イチゴと生クリームのほうがそれらしく見えませんが…。

とりあえず、自己満足できたからいいんです!!

仕事が終わったあとに、このようにCADで遊んで見ることがとても楽しく思えたので…これからも息抜きの一つとして遊んでみようかなぁって思っています♪♪

今週は、いつも通りの時間にブログ更新!!

前々回に、レーザーのことを書いたんだけど…板金部というところでレーザーは使われています!!

なので、しばらくは部署ごとにブログを書いていきたいと思います!!

ちなみに部署は5つに別れており、総務部・営業部・生産技術課・機械部・板金部の5つです。

では、板金部のことを書いていきたいと思います!!

-・-・-・-溶 接-・-・-・-

板金の工場の方へ行くと、毎日火花が見えます!!

溶接をしてる火花なんだけど、青い!!

溶接は、熱で金属と金属をくっつける作業。だから、夏場はとても暑そうです↓↓

画像は、角パイプを溶接しているところ。

これはフレームを溶接しているんだけど、火花をずっと見ていてはいけません!!

目が焼けてしまうそうです↓↓

ちなみにこのフレーム、私もCADでつくりました!!CADでつくったあとに実物を見ると…大きさが全然違うからちょっとビックリしますね。

溶接をすると、熱によって形がゆがんでしまったりするので…相当な技術が必要なのかなって思います。

溶接は、道具を使って自分の手作業でやるから大変だけど、板金の人たちは経験をかなり積んでると思います!!

『経験が物を言う』って、まさにこのことですねっ!!

今日はこのへんで。。。

次回もたぶん…板金のことを書くと思います☆+。

会社の中で一番横に長い機械…それがマザック

マザックでは、角パイプなどパイプの切断をしています。

角パイプに穴をあける、クリップをつけるなどの動作も…全部マザックがやってくれます。

私がCADでつくったデータは、ほとんどこのマザックに供給してるんですよ!!

なので、私のデータがそのまま使われるから、私が間違えたら・・・・・・・・・・。

画像は…マザックです。一番上は操作をするところ。

正面の奥に見えるのが、角パイプをカットしている部分です。

真ん中の画像は、切り終わった角パイプたちです。

角パイプを見ると…CADでつくった通りに穴があいていたり、メス穴があいていたりするので、自分でつくったデータなんだなぁっと思えてしまいます。

三枚目の画像は…めったに見ることができない、角パイプを切っているところです。

切っているところは、いくらでも見れるんですよ!!

しかし、見るためにはマザックのドアを閉めないといけないのです。

あけたままだと操作ができません↓↓

今回の画像は…どぉやって撮影をしたでしょう??

マザックで切った角パイプたちが、先週ブログに書いた溶接によってくっつけられます。

どんどん組み立てられていくと…フレームなどが完成するのです!!

マザックでは、CADで形をつくってデータを持っていけば、だいたいのものが切れてしまう、優れた機械です。

ブログの更新が…また遅れました。

今回は、『タラップ』といわれる階段について書きたいと思います!!

まずは、タラップの画像↓↓

このタラップは、主に大きな倉庫での荷物の出し入れに使われます。

タラップは、高さが2m50㎝なので、見上げてしまう高さです↑↑

私は、のぼりはまだ大丈夫なんですが…おりるのがこわいです。

だから、上からの写真も撮れませんでした↓↓

タラップは、会社でも使われているんですよぉ!!

一番最初にブログで紹介した、私が仕事をしている生産技術の部屋に使われています。

生産技術の部屋は二階部分にあたるところにあるので、部屋に行く為の階段がタラップです。

やはり、最初は慣れませんでした。

でも、今は何も気にせずに上り下りしてます♪♪

タラップは、最初は怖いけど…慣れてしまえば大丈夫!!

でも、油断は禁物!!

いつ足を踏み外すかわからないので、いつでも注意していてください!!

3週間ぶりの更新。

12月は何かと忙しかった。。。

今日は、予定通り更新!!

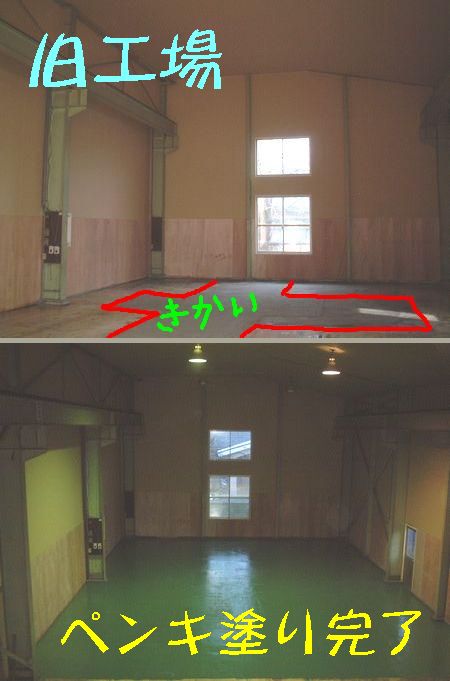

さて、今日は…10年前くらいまで使われていた旧工場について書きたいと思います!!

旧工場は、今の会社から車で10分くらいのところにあります。

なぜ、旧工場をとりあげたかというと…今、航空機関係のものを作っているのですが、それを加工するために大きい機械を1台購入して、それを置く為に旧工場を再び使うということで、とりあげてみました!!

まずは画像の説明。

機械を置くスペースの床を取り除き、新しくコンクリートを入れ、その上からペンキを塗りました。

画像の左側を見てもらうと、ベニヤ板で壁が作られているのですが…半分から向こう側を違う会社の倉庫として貸しているため、壁が作られているのです。

私が初めて旧工場へ行ったのは1ヵ月前くらい。

その時はまだ壁も無く、床や壁は少し汚いままでした。

暖房器具もまったくなかったため、中の空気はひんやりしていて寒かったです。

しかし、ペンキを塗って雰囲気を変えた為…前とは違う旧工場が誕生しました!!

昨日機械が運び込まれ今週中には動き出す模様。

暖房器具も取り付けられるみたいです!!

10年くらい前に閉ざされた機械の音が、また復活します!!

そこで機械を操作する人は…きっと懐かしい記憶がよみがえると思います。

今年の仕事も、今日で最後になりました!!

今年最後になるブログは…新入社員のために開かれている勉強会について書きたいと思います。

勉強会は入社してから月に1回開かれて、入社3年目までの先輩達と一緒に行い、8月までは研修の宿題確認のために開かれ9月からはものづくりが始まりました。

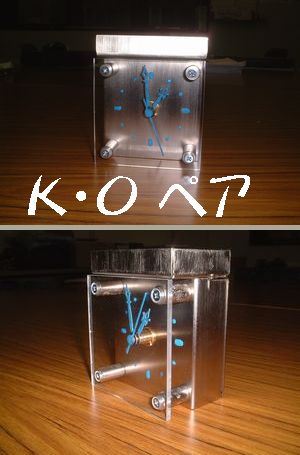

最初のものづくりは…『時計』

材質、形、色、大きさなど全部を自分達で設計し、加工してもらいました。

6人いるので2人のペアをつくり、3組で時計づくり開始。

最初は全員…どうしようか迷っていました。

が、そのうちちアイデアがどんどんでるようになって、締め切りギリギリですが図面をかき終わることができました!!

それを加工してもらい、年内に時計が完成しました!!

では、それぞれのペアの時計を紹介していきます。

Ⅰさん・Wさんペア

コンセプトは、置くこともでき壁にかけることもできるところ。

2枚の板を輪っかでつなぎ、下は吸盤で机にひっつけるようにしています。

短針はマッチ、長針はつまようじ。

組み立てる時に、少々問題はあったみたいですが、無事に完成しました!!

Oさん・Sさんペア

コンセプトは、昼と夜では顔が違って、メッセージが書けるところ。

文字盤が、昼と夜では違う見え方になるはずでした。

透明の蛍光塗料が残念なことに購入ができず、急遽違う蛍光塗料でペイント。

メッセージの部分は設計通りにできたので…70%成功ってかんじですね。

でも、文字盤以外は完璧に出来ていたので…大成功!!

Kさん・Oさんペア

コンセプトは、小物が置けてコンパクトなところ。

一番部品数があり、設計から大変でした。

しかし、2人ともCADを使う人だったので…CADで全部つくりました。

電池の入れ替えを楽にする、針に手や物が当たらないようにする…いろんなところを工夫していたら、

文字盤の設計ができなかったので、文字盤は夜でも見えるように蛍光塗料で。

前面にアクリルの板をつけたことで、少しおしゃれなかんじの時計が出来上がりました!!

3つとも、それぞれ個性的な時計で…商品にはならないと思うけど、良いものができあがりました!!

設計からやっていくのは大変だったけど、ものづくりの楽しさを改めて知ることができてよかったです。

次からは、商品化を狙っている門柱づくりに入っていきます!!

門柱のほうが大変かもしれないけど、次からも頑張っていきたいと思います!!

今日で仕事おさめ!!

みんな気合を入れて仕事が終わるように頑張っています。

来年も今以上に頑張りたい…私です。

では、2007年はこの辺で…。

来年もよろしくお願いいたします。

皆さま、よいお年を。。。

2007年が終わり、なんと…2008年になってから1ヵ月が経ってしまいました。

ブログ、別にサボっていたわけではありませんよおぉ!!

何かと忙しかったのです。

さて、言い訳はここまでにして2008年最初の話題は・・・・・・・・・・

夏にも1回取り上げたのですが、クレーンの制御装置のことです!!

夏は暑く、冬は寒い場所で何時間もかけて組立てを行ってもらっています。

夏に比べて人数が減ってしまった上、寒い中やるので作業も一苦労です。

朝は手がかじかんでしまうくらい寒いので、ネジ止めも大変。。。

このように、先に手で簡単に止めたら次に電ドルで止めます。

この作業が細かくて大変なのです。

リード線を止める位置を間違えたら制御装置として動作しないので、間違えないためにも図面にひとつひとつチェックしていきます。

・

・

・

・

全ての組立てが完了し、制御装置として完成したら…出荷の準備をします。

検査をして、無事に検査を通ったものを箱詰めしていきます。

ダンボールを床に並べていき、クッションの役目となるパッキンを入れていきます。

そして出来上がった制御装置をひとつひとつ丁寧にダンボールに入れていき、ふたをしめて開かないように止めたら…完成です!!

この制御装置は、1回に何十個~何百個組み立てなければいけないという、とても大変な作業です。

それを夏でも冬でも関係なくこなしていく方々…本当にご苦労さまデス!!

以上、2008年最初のブログ…終わりッ!!

大変遅くなりましたが、本年もどうか応援のほうよろしくお願いいたします。

前回暑苦しい内容になってしまい反省している丸山です。

このごろ一段と暑いですが、この前町長選挙があった我が社の所在地。

池田町からお祭りの景品募集があり、社長が景品を作りました。

今現在は会社の一角に置いてあります。

上の写真が社長お手製の睡蓮鉢です。

睡蓮鉢の大きさは直径140cmあります(でかい)。

先々週の金曜日ぐらいからあったと思いますが、

実は最初見たときなんだか解りませんでした(^^;)

そしてこの水練鉢の中には魚が結構入っていますが、雨が降ったとき

魚が流れないかという話がたびたび話題になリます。実際流れた例はありません。

今回はこの辺で失礼します。

最後に皆さん水分はこまめに取りましょう。

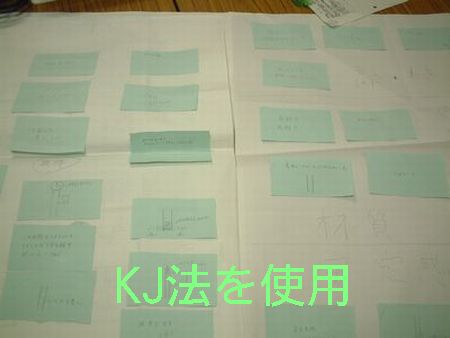

先週に引き続きブログを担当する丸山です。今回は初の2週連続となりました。

先月ぐらいから社長の提案により3年目までの先輩方と共同で旗のポールを立てる事になりました。

どのようなものを作るかは私達が原案を出す事になりました。

旗の原案を出す為の方法としてKJ法を使用しています。

KJ法は初めにいろいろな案をカードに記入して出し合いその案をグループ化して図解化する事で

データをまとめる方法です。グループ作業にも効果があるそうです。

今現在出た案は

・材質はステンレス

・長さは5~6m

・板厚2mm

となっています。

その他装飾、旗をどのようにつけるかで担当を2、3人ずつに分けています。

遅くても来年3月に完成を目指しています。完成した時にでも見に来ていただけると幸いです。

それでは今回はこの辺で失礼します。

こんにちわ。

今日ですねぇ・・・なんと!!

お昼の時に外にいたら、何かがパラパラ降ってきて、よく見たら・・・

雪が舞っていました!!

昨日から一気に寒くなり、ついに今日・・・池田町でも雪を見ることができました!!

みなさん、そろそろタイヤを履き変えなければいけませんね。。。

雪が降ってくると、なんだかテンションが上がる・・・お嬢です。

さて、今日のブログは・・・私がCADでデータをつくるのに、とても時間がかかってしまった製品について書きたいと思います。

データ自体は9月下旬にできあがったのですが、図面が手元に届いたのがそれより10日前でした。

最初は、DXFデータがなく自分で絵をかきながらつくっていたのですが・・・これがまた大変でした。

正式図面ではなかったので、図面が小さすぎたのと、ぼやけていてわかりにくかったのです。

(この時はまだ、正式図面が会社に届いていなかった)

DXFデータもいつ届くかわからなかったため、止めていても仕方がないので・・・かき始めました!!

やはり、図面を読み取るのにかなり苦労しました。

それでも、頑張ってかいていましたが・・・ついに限界がきました。

そんな時にDXFデータが届いたので、急いで作り直したところ・・・

なんとかデータのほうができあがりました。

データを元に加工が始まり、鋼材切断→溶接→機械加工→検査→塗装をしたのですが・・・

ここでも各工程で不具合が出たりなどと、とても時間がかかりました。

時間はとてもかかったんですが、やはり簡単にできてしまうものより、

悩んで悩んで・・・できあがったもののほうが、なんかで嬉しさを感じてしまいます。

DXFデータがない時は全部自分でかいてつくっていくため、より達成感が出るんではないかと勝手に思っている・・・お嬢なのでした。

↓画像は、CADの絵と、製品写真。

かなりお久しぶりになりました。丸山です。

12月、師走になりました。今年も後一ヶ月これから年末まで忙しくなると思います。

私は今は旋盤の仕事をしながら勉強しています。会社に入るまでは見た事もなかったので、

何をする物なのかも解りませんでした、今は少しですが理解してきました。

今加工している品物はこのようなものです。

これはまだ一工程が終わった段階の物なのでもう一回加工します。

でも旋盤って難しいですね...。

中心を出さないとうまく加工できないの今の悩みです。

後一ヶ月今ある仕事を片付けられるように頑張りましょう。

それではまた次回。

こんにちわ。お嬢さんです。

12月も中旬に入り、今年も残すところあと半月になりましたね。

お正月をむかえる前に・・・クリスマス♪♪

みなさんは、プレゼント・・・もらいますか?あげますか?

雪が降れば、ホワイトクリスマス☆+。

平日ですが、楽しいクリスマスをお過ごし下さい♪♪

今日は・・・このブログが掲載されているHP、つまり我が赤田工業のHPについて書きます。

今ですね、HPの編集を3人体制で行なっています。

それぞれ役割を決めてやっているのですが・・・なかなか思うように進みません。

3人とも、HPに関してはちょっと触れる程度しか経験していなかったため、壁にぶつかるばかり。

それを改善していくために、セミナーに出たり講師をお呼びして勉強を重ねております。

現在、HPを作りこんでいくために・・・Kさんをお招きして改善しているところです。

Kさんのおかげで、製品のページが徐々に増えてきています↑↑

「HPを見て・・・」と言って電話をしてくれるお客様が多数いらっしゃるので、少しでも興味を持っていただけるHPにしたいです。。。

しかし、中には我が社のHPをほめてくださるお客様もいらっしゃるので、それはとても嬉しいですね♪♪

これからもっと勉強を積んで、お客様にたくさん見てもらえるようなHPづくりをしていきたいです!!

4月になり丁度入社してから一年になりました。丸山です。

今回は以前紹介したポールが完成したので紹介します。

ポールの高さは地上約5m、材質はステンレス

風のない日でも旗が横を向くように横のアングルをつけました。

当初の予定では一番上にライトをつける予定でしたが、変更になりました。

大きな変更点は一番上に自作の風見鶏?を付けたことです。

大変だった事は溶接をして作ったのですが、ポール自体が歪んでしまって

なかなか旗が揚がらなかったことです。今回は同期のK君が主に作りました。

K君夜遅くまでお疲れ様でした。

それでは今回はこの辺でまた次回。

またしても約一ヶ月ぶりになってしまいました。丸山です。

前回は入梅の話で始まりましたが今回梅雨明けが発表されてしまいました。

今年の梅雨明けは例年よりも1週間くらい早いそうです。

さて今回の話ですが、私の今いるレーザについてお話しようと思います。

レーザ加工機は穴を正確な位置であけることができるため穴あけ治具

(穴をあけるっときに使う型)を作成する事がよくあります。

穴を後であけなければならない場合などに作成を依頼されます。

この頃はこの治具の作成が多く先週一週間はほとんどこの治具の関係でした。

現場の人は結構簡単に作ってくれといいますが、

実際は何処が干渉するかを見たりしなければならない為結構時間がかかります。

あと作った後その品物意外使えないためその場限りというものが結構多いです。

リピート品でも穴位置等が変わっていることがあるためその都度作り直しなんて事もざらです。

こんな感じでレーザ加工機を動かしていますが。

一回だけしか使われないのはなんか淋しい気がします。長くなりましたが今回はこの辺で

あと我が社では風邪が流行中です。健康には気をつけましょう。それではまた次回。

皆さまこんにちは、久しぶりに2週間で更新した丸山です。

いや~。暑い日が続きますね~。

私はこの頃やっとレーザー加工機に慣れてきたような。いないようなそんな感じです。

さて今回は、以前から出ていた話ですが、ポールの増産についての話をしたいと思います。

以前のポールは試作という事で、今回のポールからはいろいろ改善していくつもりです。

改善点その1は土台を作った事です。

今作った部分は土台だけですが、以前のポールはポールごと地面に埋めていました。

これでは整備性がないということで今回は土台とポールを分けました。

この土台ですが、これがなんと今回8台分あります。これから順次ポールを

完成させていく予定です。作製の課程をブログにアップできればいいなと思います。

それでは今回はこの辺で夏風邪等に気をつけて皆さまお元気で、また次回。

こんにちわ。

今週末・・・いや、あさっては、会社のイベントである社員旅行があります。

今年の旅行は、不況を考えて・・・日帰りです。

行き先は、静岡県!!

舘山寺温泉へ行ってきます♪♪

日帰りなのでハードスケジュールですが・・・くつろいできます↑↑

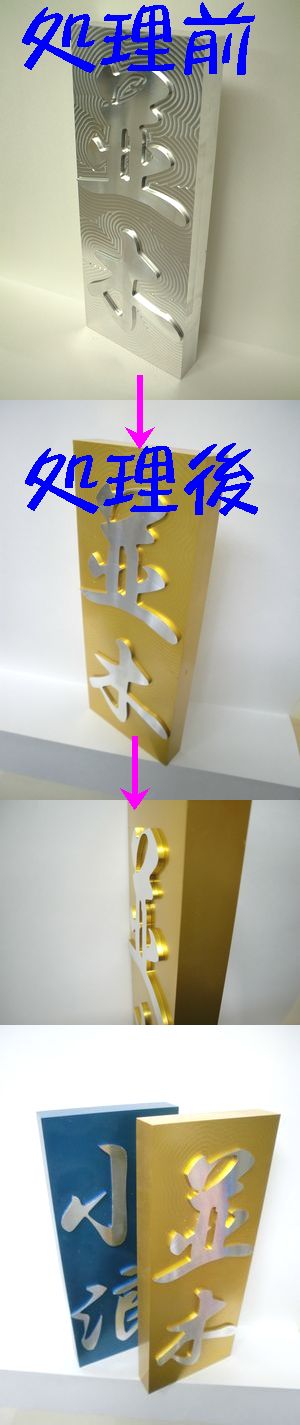

今日の内容は、表札です。

なんで表札かって??

売る為です、はい。

上司と社長が何回か行っている研修の課題の1つなのですが・・・

我が社ではオリジナルの表札を作成して、売ることになったのです。

今は、薄くて軽く・・・かつ可愛い表札が流行っているみたいですが、

この表札は厚くて重く・・・かつシンプルなのでどこにでもありそうな表札です。

でも、それがいいんです!!

シンプルなのですが、結構目立つのです!!

まぁ・・なんといっても、あの工具の道筋がいいんですよねぇ♪♪

そして、浮き出た文字も目立つ事まちがいなし!!

表札、買いたくなったら・・・ゼヒ赤田工業までご連絡下さい。

詳しくはこちら→クリック

皆さんこんにちは、今年はじめてのアップになる丸山です。

部署移動して早2ヶ月、なかなかこの更新時間を先輩方と合わせる事が出来ない今日この頃です。

今後は時間をずらして更新をしていきたいと思います。

このホームページなんですが実は検索順位を上げる為に今まで努力してきたのですが、

このたび検索キーワードで五面加工機、門型マシニングセンターで、

yahoo,googoleの1ページ目に検索されるようになりました。

今まで50位いかなんてときもありました。私はもあまり関わっていませんが、これも先輩方

の努力の賜物だと思います。今度は現場での出来事などを乗せられればいいなと思います。

それではまた次回。

こんにちは。

3人でブログをまわしてても・・・すぐに順番が来てしまい、話題に困る塩原です。

今日は、昨年度の新入社員勉強会(1~3年目まで)で作製したものをご紹介します。

新入社員勉強会は数年前から行っていて、前半は仕事をすることの勉強、後半はものづくりの勉強をします。

ここ数年の作品は・・・オリジナル時計、旗立てです。

旗立ては赤田工業の正面にたくさん並んでいる国旗などです。

そして昨年は、金魚の水槽を作製してました!!

みんなで四苦八苦しながら設計して図面をおこし、実際に加工して完成しました。

現在、水道の前に置いて酸素を送りながら金魚が優雅に泳いでいます。

今年の新入社員は6人。

何を作るのかはまだわからないけど・・・女の子が4人いるので、デザインにこったオシャレなものが出来上がることを楽しみにしてます★

ものづくりも、設計から始めるのはとても大変だけど、出来上がった時の達成感ははんぱないです。

みなさん、頑張ってください!!!

こんばんは。

塩原です。

今日は9月21日。

とくに日付を言った意味はありません。

9月も下旬に入り、ようやく涼しくなってきました。

でも・・・相変わらず生産技術は暑い。。。

今日は、初めてのお客さんのお話。

何が初めてかって・・・表札なんですよ!!!

ビックリしました!!

今まで、上司の方々の研修での製作はしましたが・・・ホームページを見て注文してくれたお客さんはいませんでした。

元々、表札は研修のためだけだったので、ホームページも全然更新していなかったのに・・・奇跡が起きました。

今回は特注品ということで、サイズが大きかったですが・・・お客様のために私もデザインから頑張り、何回もやり直して3回目にしてOKが出ました。

その作品がこちらです。

やはり、工具が動いた跡がなんとも言えない味を出していますね☆

ホームページを見てくれている人がいるんだなっとわかったので、少しづつ表札のページも改善して・・・もっと受注につなげたいと思います。

みなさん、よかったら表札・・・赤田工業にお任せしてみてはいかがでしょうか。